糖蜜原料酒精蒸餾及廢液濃縮熱耦合工藝

一、工藝流程

蒸餾工段來的蒸餾廢液,經(jīng)工藝廢熱預濃縮將廢液有機固體含量由15%左右預濃縮至30%左右,再由生蒸汽增濃裝置將有機固體含量由30%左右濃縮至65-70%,然后進入鍋爐燃燒,產(chǎn)生的蒸汽完全可以滿足蒸餾裝置、增濃裝置用汽;蒸發(fā)冷凝水進行生化處理從而達到環(huán)境排放標準,實現(xiàn)綜合利用、節(jié)能減排。對一個萬噸規(guī)模的糖蜜酒精廠,每年可節(jié)省直接燃料成本400萬元,社會效益與經(jīng)濟效益顯著。

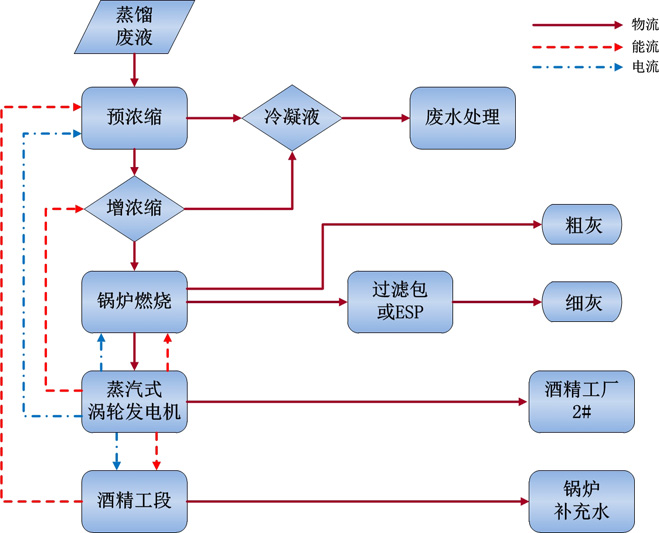

工藝流程簡圖如下:

三、技術(shù)特點

1、能耗低

2、廢液處理效果佳

3、綜合效益良好

4、運行穩(wěn)定

5、生產(chǎn)過程中各環(huán)節(jié)、各工序間熱能的交叉利用。“多效差壓蒸餾技術(shù)”、“蒸餾供熱與蒸發(fā)熱耦合技術(shù)”、“分子篩脫水技術(shù)”、“糖蜜廢水濃縮燃燒技術(shù)”,使裝置節(jié)能降耗:

5.1、噸食用酒精全廠汽耗小于4.5噸;

5.2、“廢水分段(預濃+增濃)處理技術(shù)”充分利用生產(chǎn)廢熱能:噸產(chǎn)品可節(jié)約預濃縮用蒸汽1.2噸;

5.3、預濃縮裝置結(jié)垢周期可延長至一個生產(chǎn)檢修期;增濃縮裝置規(guī)模小型化,檢修強度降低;

5.4、“純糖蜜濃縮液燃燒技術(shù)”充分利用廢水生物質(zhì)能;熱電聯(lián)產(chǎn)配套可提供:蒸汽4.5噸,電320度;所產(chǎn)蒸汽和電可滿足全廠用汽和電,實現(xiàn)能量自平衡;且有剩余電去其它裝置用。

四、專利及獲獎

1、專利:ZL 2008 1 0025622.4 糖蜜原料的酒精差壓蒸餾和廢液濃縮熱耦合裝置及工藝

五、消耗指標 (噸優(yōu)級食用酒精消耗)

1、噸食用酒精全廠消耗

|

|

名 稱 |

糖蜜t/t

糖(45%) |

蒸汽t/t |

一次水

m3/t |

循環(huán)水

m3/t |

低溫水

m3/t |

電

kW/h |

|

1 |

預處理發(fā)酵 |

4.5 |

0.03 |

3 |

80 |

40 |

40 |

|

2 |

蒸餾 |

|

3.1 |

5 |

86 |

|

30 |

|

3 |

預濃縮裝置 |

|

0 |

0 |

|

|

41 |

|

4 |

增濃縮裝置 |

|

1.1 |

0 |

|

|

47 |

|

5 |

焚燒鍋爐間 |

|

0. 2 |

4 |

8 |

|

73 |

|

|

小計 |

|

4.43 |

12 |

174 |

|

231 |

|

|

熱電產(chǎn)出 |

|

4.5 |

|

|

|

320 |

2、處理一噸蒸餾廢液消耗

|

序號 |

名 稱

|

規(guī) 格

|

單位消耗指標 |

備注 |

|

定 額 |

單 位 |

|

1 |

一次水

|

0.3MPa |

0.5 |

m3 |

清洗用水及循環(huán)補充用水

|

|

2 |

循環(huán)水 |

0.30MPa |

18 |

m3 |

二段濃縮和鍋爐 |

|

3 |

電 |

380V |

16 |

kWh |

二段濃縮和鍋爐 |

|

4 |

蒸汽 |

0.40MPa |

0.1 |

ton |

預濃縮采用工藝二次熱,增濃部分采用一次蒸汽 |

|

5 |

碳酸鈉 |

片劑 |

0.03 |

kg |

清洗用 |

|

6 |

苛性鈉 |

片劑 |

0.05 |

kg |

清洗用 |

六、工程應用

1、廣西國發(fā)生物質(zhì)能源有限公司廢水處理裝置

2、云南景谷糖廠廢水處理裝置

3、湛江中能糖廠廢水處理裝置

4、廣西武鳴合立生物化工有限公司120噸/天糖蜜酒精廢水濃縮裝置

5、山東大慶博潤6萬噸蒸發(fā)技改裝置

6、廣東徐聞龍?zhí)蔷凭?2.1萬噸糖蜜廢水濃縮裝置